mardi 24 septembre 2019

L’impression 3D de céramiques techniques a son orfèvre ! Connaissez-vous 3DCERAM SINTO ?

Une simple consultation sur internet, vous livrera en quelques clics juste la surface des choses. Mais aucunement l’origine de l’aventure, son histoire et surtout son avenir. Bienvenue dans le champ des possibles de l’impression 3D des céramiques techniques.

Une entreprise est avant tout une histoire humaine.

Celle de 3DCERAM SINTO commence en 1985 par une amitié qui réunit Christophe CHAPUT et Richard GAIGNON, tous deux ingénieurs céramistes qui ont suivi la même formation au sein de l’École Nationale Supérieure de Céramique Industrielle (E.N.S.C.I.) de Limoges. Le premier entamera sa carrière chez MILL Cristall, fabricant de biocéramiques, puis dirigera le Centre de Transfert Technologique de la Céramique (CTTC). Le second complètera sa formation par un MBA puis deviendra Directeur Général et Directeur Business de CERIC TECHNOLOGIES, expert mondial des solutions et services destinés à la production des matériaux de construction en terre cuite.

En 2001, le CTTC décide de créer une filiale pour mettre en œuvre les solutions résultant de ses recherches et en confie la présidence à Christophe CHAPUT. La société alors dénommée CeramPilot produit des composants pour de grands groupes industriels de haute technologie.

« Au-delà de notre amitié, nous avions besoin de nouveaux challenges »

En 2009, les deux amis décident de se lancer « peut-être par inconscience, dans un challenge improbable » confie en souriant Richard GAIGNON, d’où le rachat en commun de l’entreprise qui devient alors

3DCERAM. Ils optent pour une stratégie ambitieuse afin de se différencier de l’offre existante. Le crédo des deux développeurs se résume ainsi « anticiper pour ne pas être submergé par la vague »

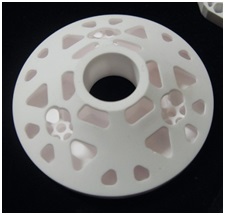

3DCERAM se positionne dès le départ dans le domaine de l’impression 3D des céramiques techniques. Cette technologie permet de réaliser des composants céramiques par couches successives en utilisant un laser qui polymérise une pâte composée de résine photosensible et de céramique. Les pièces sont ensuite soumises à un traitement thermique (déliantage puis frittage) qui élimine la résine et densifie la céramique.

Précisons que les céramiques techniques, selon leur catégorie, présentent une très grande diversité de propriétés mécaniques, magnétiques, thermiques, chimiques et électriques, toutes remarquables. Elles se traduisent notamment par une grande résistance mécanique, une stabilité dimensionnelle élevée (très faible coefficient de dilatation), une faible densité, une très grande résistance à l’abrasion et à la corrosion, et une stabilité chimique exceptionnelle. Ces qualités, alliées à des propriétés isolantes (thermiques et électriques) incomparables permettent d’utiliser les céramiques pour des pièces soumises à de fortes contraintes, dans des environnements difficiles.

Dès 2010, ils fabriquent leur première imprimante 3D sous la marque CERAMAKER. Au fil du temps, la gamme s’étoffera proposant des imprimantes et des lignes clé en main.

Et, 2019 est une année particulièrement prolifique !

- Sortie en mars de la C100-Easy, qui dispose d’un plateau de 100*100*150 de haut, spécialement développée pour les laboratoires (centre technique, universités ou labo de fabricants de céramiques techniques), qui peuvent facilement y faire leurs tests, recherches et prototypages.

- La C900-Flex, permet d’aller du prototypage à la production de petite série grâce à son plateau de 300*300*100. Par ailleurs, elle est « augmentée » avec une option d’hybridation, afin d’imprimer plusieurs matériaux simultanément.

- Et enfin, la toute nouvelle C3600-Ultimate, qui permet la production de masse, grâce à ses 4 lasers et son plateau de 600*600*300 de haut : Il est possible d’y imprimer, par exemple, des grands miroirs satellite ou encore des grandes séries de noyaux de fonderie.

A noter que l’hybridation de toute la gamme des machines, (impression de divers matériaux simultanément) ouvre des perspectives très intéressantes pour certaines industries et la demande sur ce type de machine va certainement aller croissante.

S’appuyant sur sa maîtrise technologique, 3DCERAM SINTO développe parallèlement une offre complète pour accompagner ses clients sur des projets à défi technologique : choix du type de céramique, élaboration du cahier des charges, R&D, mise au point d’une pièce 3D jusqu’à son industrialisation, sa production à la demande ou en série, vente d’imprimantes CERAMAKER et des consommables associés.

3DCERAM propose en effet plusieurs types de céramiques formulées pour être imprimées sur les imprimantes CERAMAKER, et fort de son expertise est aussi en capacité de développer des formulations sur demande.

Une stratégie d’ouverture payante !

En 2015, les dirigeants de 3DCERAM se lancent un nouveau défi audacieux et…risqué : commercialiser une de leurs imprimantes, la C900, cédant ainsi leur technologie, leurs équipements et leurs process. Loin d’affaiblir l’entreprise, cette stratégie d’ouverture s’avère payante : le chiffre d’affaires décolle (il passe de 1 million d’euros à 4 millions et bientôt à 5) et les effectifs passent de 10 à 30 salariés (particulièrement des ingénieurs en céramique, en mécatronique et des chimistes).

Une autre aventure encore plus déterminante !

La découverte de cette « pépite » par un groupe international.

La découverte de cette « pépite » par un groupe international.

3DCERAM est en effet repérée il y a deux ans par le groupe SINTO à l’occasion d’un salon au Japon. Dans les mois qui suivent, Christophe CHAPUT et Richard GAIGNON sont contactés par le groupe japonais pour étudier un partenariat. Celui-ci se traduit fin 2017 par une prise de participation au capital de 3DCERAM. Cet adossement à un groupe mondial lui apporte (en plus d’une crédibilité accrue auprès de ses clients et de ses partenaires bancaires) des moyens supplémentaires pour accélérer son développement et l’accès à un réseau mondial, « et tout cela sans rien changer au niveau de la gouvernance de l’entreprise » souligne Richard GAIGNON !

Un avenir prometteur !

Il y a quelques mois, Smartech Publishing présentait son dernier rapport sur l’évolution de l’impression 3D céramique : en 2028, cette industrie devrait générer jusqu’à 3,6 milliards de dollars dans le monde. Selon le rapport, l’impression céramique 3D atteindra sa maturité en 2025 et deviendra une technique de fabrication établie dans différents secteurs.

Pour l’heure, 3DCERAM SINTO, qui est en train de construire un nouveau site industriel sur Limoges, intervient dans les secteurs de l’aérospatial, du médical, de l’énergie, de la défense, de l’électricité et du luxe.

Mais ce n’est ici que le début du « champ des possibles » !

Pour en savoir plus :

http://3dceram.com/fr/

http://3dceram.com/fr/

Rédacteur:

Anne de LANSALUT

Anne de LANSALUT